Özet: Yarı iletken cihazların kullanımı. Yarı iletken cihazların kurulumu ve çalıştırılmasına ilişkin kurallar 1 Yarı iletken cihazların çalıştırılmasına ilişkin kurallar

Kullanım: Koruyucu ortam kullanılmadan havada akısız lehimleme ile yarı iletken cihazların imalatı alanında, yarı iletken kristalleri kurşun bazlı lehimlerle muhafazalara lehimleyerek Schottky diyotların ve bipolar transistörlerin montajında kullanılabilir. Buluşun özü: yarı iletken cihazların montajı için bir yöntem, üzerine bir lehim numunesi ve bir kristalin yerleştirildiği mahfazanın tabanına bir filtreleme ve alaşım elementi yerleştirmekten ve monte edilmiş cihazlarla bir kasetin bir konveyör hidrojen fırınına yüklenmesinden oluşur. 370°C'lik bir lehimleme sıcaklığında. Yöntemde yeni olan, kollektör tarafında lehimli yarı iletken kristallerin vakumlu vantuzun hücrelerinde ters bir konumda sabitlenmesi ve cihaz kasalarının temas pedleri ile birleştirilmesi ve lehimleme sıcaklığına kadar ısıtmanın havada gerçekleştirilmesidir. Brakete sağlam bir şekilde sabitlenmiş, birbiriyle seri olarak elektriksel olarak bağlanmış ve her bir kristalin üzerinde diferansiyel olarak yerleştirilmiş V-şekilli elektrotlardan geçen bir akım darbesi ile ve lehimin erimesi anında, kristalleri olan vakumlu vantuz ultrasonik titreşimlere maruz bırakılır. lehim dikişine paralel yönde, her bir kristal üzerindeki basınç, cihaz gövdesinin kütlesi ve elektrotlarla braket tarafından gerçekleştirilir. Buluşun teknik sonucu, bir kristalin yüzeyini yapılarla lehimlerken ısıtma sıcaklığını düşürerek, birleştirilmiş yüzeylerin lehimle ıslanmasını iyileştirerek, grup lehimleme nedeniyle montaj işlemlerinin verimliliğini artırarak yarı iletken cihazların güvenilirliğini arttırmaktır. vakalara kristaller. 2 hasta.

Buluş, koruyucu ortam kullanılmadan havada akısız lehimleme yoluyla yarı iletken cihazların imalatı ile ilgilidir. Yarı iletken yongaları kurşun bazlı lehimli paketlere lehimleyerek Schottky diyotların ve bipolar transistörlerin montajında kullanılabilir. Yarı iletken yongaları pakete lehimlemenin çeşitli yolları vardır. Güçlü transistörleri kaset yöntemiyle monte etmek için bilinen bir yöntem vardır, buna göre transistörün bacağı kasetteki kılavuzlara yerleştirilir ve lehimleme yapılırken kristal ile kasa arasına bir lehim yükü yerleştirilir. akı kullanmadan indirgeyici ortamlı konveyör fırını. Kaset, kristalin cihaz ayağına göre tam olarak oryantasyonunu sağlar ve lehimleme işlemi sırasında yerinden çıkmasını önler. Bu yöntemin dezavantajı, yarı iletken cihazların imalatının nispeten yüksek karmaşıklığıdır. Ayrıca birleştirilecek yüzeylerde oksit filmlerin bulunması lehimin derz aralığında ıslanmasını ve kılcal akışını bozar. Mikroşerit cihazları, lehimli yüzeylerin, lehimin erime noktasına yakın, ancak bunun üzerinde bir erime sıcaklığına sahip metaller veya alaşımlar ile önceden kaplandığı, fluks kullanılmadan düşük sıcaklıklı lehimlerle lehimlemek için bir yöntem bilinmektedir ve lehim eritildiği anda, lehimlenecek parçalardan birine düşük frekanslı titreşimler bildirilir. Bu yöntemin ana dezavantajı, bu montaj işleminin düşük üretkenliğidir, çünkü lehimleme ayrı ayrı gerçekleştirilir. Teknik öz açısından iddia edilen yönteme en yakın olanı, yuvanın tabanına bir filtre ve alaşım elementinin yerleştirilmesinden oluşan yarı iletken cihazların montajı yöntemidir, bunun üzerine bir lehim numunesi ve bir kristal yerleştirilir. . Bu yöntemin dezavantajı, montaj işlemlerinin yüksek karmaşıklığı ve uygun cihazların düşük verim yüzdesidir. Ek olarak, bu yöntem kristalin gövdeye göre ön yönelimini ve sabitlenmesini sağlamaz, bunun sonucunda kristal lehimleme işlemi başlamadan önce döndürülebilir ve yer değiştirebilir. Ayrıca, lehimleme, kristale belirli gereksinimler getiren yüksek bir ısıtma sıcaklığı gerektirir. Özellikle kayda değer olan, lehimli dikişte, yarı iletken kristal ile kasa arasındaki temasın termal ve elektriksel direncinde bir artışa katkıda bulunan lehim olmayanların varlığıdır. Bu nedenle, yarı iletken cihazların bu montaj yöntemi, özellikle yarı iletken yongaları güç elektroniği ürünleri kasalarına lehimlerken verimsizdir (veya verimsizdir). Talep edilen çözüm tarafından çözülmesi gereken görev, bir kristalin yüzeyini yapılarla lehimlerken ısıtma sıcaklığını düşürerek, birleştirilmiş yüzeylerin lehimle ıslanmasını iyileştirerek, aşağıdakilerden dolayı montaj işlemlerinin verimliliğini artırarak yarı iletken cihazların güvenilirliğini arttırmaktır. kristallerin kasalara grup lehimlenmesi. Bu görev, üzerine bir lehim numunesi ve bir kristalin yerleştirildiği mahfazanın tabanına bir filtre ve alaşım elementinin yerleştirilmesi ve kasetin yerleştirilmesinden oluşan yarı iletken cihazların montaj yönteminde gerçekleştirilir. kristallerin yüzeyini yapılarla lehimlerken ısıtma sıcaklığını düşürerek, birleştirilmiş yüzeylerin ıslanmasını iyileştirerek yarı iletken cihazların güvenilirliğini artırmak için, monte edilmiş cihazlarla 370 o C'lik bir lehimleme sıcaklığında bir konveyör hidrojen fırınına yüklenir. lehim ile ve kristallerin kasalara grup lehimlenmesi sayesinde montaj işlemlerinin verimini artıran, kollektör tarafında lehimli yarı iletken kristaller, hücreler vakumlu vantuz içinde ters konumda sabitlenir ve yuvaların pedleri ile birleştirilir ve ısıtılır. lehimleme sıcaklığı, brakete sıkıca sabitlenmiş, elektriksel olarak birbirine seri olarak bağlanmış ve diferansiyel olarak yerleştirilmiş V-şekilli elektrotlar aracılığıyla bir akım darbesi ile havada gerçekleştirilir. her kristalin üzerinde banyo ve lehimin erimesi anında, kristalli vakumlu vantuz, lehimli dikişe paralel yönde ultrasonik titreşimlere maruz bırakılırken, her bir kristal üzerindeki basınç, cihaz gövdesinin kütlesi tarafından gerçekleştirilir ve elektrotlu braket. Prototip ile karşılaştırılabilir bir analiz, talep edilen yöntemin, kristalin yüzeyini yapılarla lehimlerken ısıtma sıcaklığını azaltarak ve birleştirilmiş yüzeylerin ıslanmasını geliştirerek yarı iletken cihazların güvenilirliğini artırmak için bilinen yöntemden farklı olduğunu göstermektedir. lehimleme ve kristallerin kasalara grup lehimlenmesi nedeniyle montaj işlemlerinin verimliliğinin arttırılması, kollektör tarafında lehim bulunan yarı iletken kristallerin vakum vantuz hücrelerinde ters bir konumda sabitlenmesi ve muhafazaların temas pedleri ile birleştirilmesi ve ısıtma lehimleme sıcaklığına, brakete sabit bir şekilde sabitlenmiş, birbirleriyle seri olarak elektriksel olarak bağlanmış ve her bir kristalin üzerinde farklı bir şekilde yerleştirilmiş olan V şeklindeki elektrotlar aracılığıyla ve lehim erime anında bir akım darbesi ile havada gerçekleştirilir, kristalli vakumlu vantuz, lehim dikişine paralel yönde ultrasonik titreşimlere maruz kalırken, her bir kristal üzerinde basınç cihazın gövdesinin kütlesi ve elektrotlu braket tarafından gerçekleştirilir. Bu nedenle, yarı iletken cihazların iddia edilen montaj yöntemi, "yenilik" kriterini karşılamaktadır. Önerilen yöntemin önceki tekniğe ait bilinen diğer yöntemlerle karşılaştırılması da, bunlarda formülün ayırt edici bölümünde talep edilen özellikleri tanımlamamıza izin vermedi. Buluşun özü, şematik olarak aşağıdakileri gösteren çizimlerle gösterilmektedir: Şek. 1 - yarı iletken kristallerin kasalara montaj ve lehimleme şeması, yandan görünüm; incirde. 2 - bir kristalin kasaya montajı ve lehimlenmesinin bir parçası, yandan görünüm. Yarı iletken cihazların montaj yöntemi (Şekil 1 ve 2), bir vakum pompasına bağlı taban 1'i içeren bir devreye göre uygulanır. Tabana bir vakum vantuzu 2 sabitlenmiştir, hücrelerde lehim 4 ile yarı iletken kristaller 3, lehimli yüzey üzerinde bir toplayıcı yüzey ile yukarı doğru sabitlenmiştir. Cihaz kasaları 5 kristaller üzerine yerleştirilir V-şekilli elektrotlar 6 brakete 7 sabit bir şekilde sabitlenir, elektriksel olarak birbirine seri olarak bağlanır ve her bir kristalin üzerine farklı şekilde yerleştirilir. Lehimleme sırasında kristalin tüm alanının eşit şekilde ısıtılması için elektrotun çalışma alanının boyutları, kristalin her iki yanından 0,6-1,0 mm daha büyük olmalıdır. Kasa, kristal ve lehim, V şeklindeki elektrotun çalışma platformunun içinden bir akım darbesi geçtiğinde ürettiği ısı nedeniyle lehimleme sıcaklığına kadar ısıtılır. Oksit filmlerini yok etmek ve lehimin erimesi anında birleştirilecek kristalin ve gövdenin yüzeylerini etkinleştirmek için, vakum vantuzu 2 ve taban 1 aracılığıyla kristaller 3 lehim dikişine paralel yönde ultrasonik titreşimlere maruz bırakılır. ultrasonik yoğunlaştırıcıdan 8. Her kristal üzerindeki basınç, gövdenin kütlesi ve elektrotlu braket tarafından gerçekleştirilir. Yarı iletken cihazların montajına bir örnek, Schottky diyotlarının montajıdır. Aşağıdaki filmler, bilinen teknolojiye göre bir gofretin parçası olarak bir yarı iletken kristalin toplayıcı yüzeyine sırayla uygulanır: alüminyum - 0,2 μm, titanyum - 0,2-0,4 μm, nikel - 0,4 μm ve lehimleme için - lehim, örneğin PSr2 , 5 40-60 mikron kalınlığında. Daha sonra yarı iletken gofret kristallere bölünür. 6 mikron kalınlığında elektrolizle kaplanmış Nikel ile bilinen teknoloji ile kaplanmış 10 kasa 5 tip TO-220'den oluşan metal plaka. Schottky diyotların montaj süreci şu şekildedir: kristaller 3, vakum vantuzunun 2 hücrelerinde toplayıcı yüzeyi yukarıya doğru sabitlenir, vakum pompası açılır ve basınç farkı nedeniyle kristaller yüzeye doğru bastırılır. vakumlu vantuzun duvarları; alet kılıfları 5 olan bir plaka kristallerin üzerine yerleştirilir; elektrotlar 6 ile braket 7, kristaller 3 ile lehimlendikleri yerlerde mahfazaların temas pedleri ile birleştirilir. Lehimleme sırasında, elektrotları (6) olan braket (7) plakayı mahfazadan (5) kristallere (3) bastırır. Bir akım darbesi, elektriksel olarak birbirine seri olarak bağlanmış elektrotlardan geçirilir. Elektrotun çalışma platformundan gelen ısı, kasalara ve ayrıca kristallere aktarılarak lehimi lehimleme sıcaklığına kadar ısıtır. Bu sırada kristaller, ultrasonik yoğunlaştırıcıdan 8 lehim dikişine paralel yönde ultrasonik titreşimlere maruz bırakılır. Bu, oksit filmlerinin yok edilmesine katkıda bulunur ve kristalin ve gövdenin birleştirilmiş yüzeylerinin lehimle ıslanmasını iyileştirir. Belirli bir süre sonra akım kesilir ve lehimin kristalleşmesinden sonra yüksek kaliteli bir lehim bağlantısı oluşur. Lehimleme sırasında kristalin kasaya sıkıştırma kuvveti, kasanın kütlesi ve elektrotlu braket tarafından belirlenir. Darbeli lehimleme sırasında kristal kasa içinden ısıtıldığından, kollektör yüzeyi lehimleme sıcaklığına kadar ısıtılır ve kristalin yapılara sahip karşı yüzeyi, kollektör yüzeyinden çok daha düşük bir ısıtma sıcaklığına sahiptir. Bu faktör, yarı iletken cihazların güvenilirliğini artırır. Bu nedenle, yarı iletken cihazların montajı için önerilen yöntemin kullanımı, mevcut yöntemlere göre aşağıdaki avantajları sağlar. 1. Yarı iletken cihazların güvenilirliği, kristalin yüzeyini yapılarla lehimlerken ısıtma sıcaklığı düşürülerek artırılır. 2. Lehimle birleştirilecek yüzeylerin ıslanması iyileştirilir. 3. Kristallerin kasalara grup lehimlenmesi nedeniyle montaj işlemlerinin verimliliği artırılmıştır. Bilgi kaynakları 1. Güçlü transistörlerin kaset yöntemiyle montajı /P.K. Vorobyevski, V.V. Zenin, A.I. Shevtsov, M.M. Ipatova//Elektronik teknolojisi. Sör. 7. Teknoloji, üretim ve ekipman organizasyonu. - 1979.- Sayı. 4.- S. 29-32. 2. Akı kullanmadan düşük sıcaklıkta lehimli mikroşerit cihazları lehimleme / V.I. Bayle, F.N. Krokhmalnik, E.M. Lyubimov, N.G. Otmakhova//Elektronik mühendisliği. Ser.7. Mikrodalga Elektroniği.- 1982.- Sayı. 5 (341).- S. 40. 3. Yakovlev G.A. Kurşun bazlı lehimli lehim malzemeleri: İnceleme - M .: TsNII "Elektronik". Sör. 7. Teknoloji, üretim ve ekipman organizasyonu. Sorun. 9 (556), 1978, s. 58 (prototip).

İddia

Bir lehim numunesi ve bir kristalin yerleştirildiği mahfazanın tabanına bir filtre ve alaşım elementi yerleştirilmesinden ve monte edilmiş cihazlara sahip kasetin bir lehimlemede bir konveyör hidrojen fırınına yüklenmesinden oluşan yarı iletken cihazların montajı için bir yöntem 370 ° C'lik sıcaklık, kollektör tarafında lehimli yarı iletken kristallerin, vakumlu vantuzun hücrelerinde ters bir konumda sabitlenmesi ve alet kasalarının temas pedleri ile birleştirilmesi ve lehimleme sıcaklığına ısıtılması ile karakterize edilir. Brakete sağlam bir şekilde sabitlenmiş, birbiriyle seri olarak elektriksel olarak bağlanmış ve her bir kristalin üzerine farklı şekilde yerleştirilmiş V-şekilli elektrotlar aracılığıyla bir akım darbesi ile havada ve lehimin erimesi anında, kristalli vakumlu vantuz lehimli dikişe paralel yönde ultrasonik titreşimlere maruz kalırken, her bir kristal üzerindeki basınç, cihaz gövdesinin kütlesi ve elektrotlarla braket tarafından gerçekleştirilir.

Radyo bileşenlerinin elektrik tesisatı, bu tür elektronik ekipmanın spesifikasyonlarında belirtilen mekanik ve iklimsel etkiler koşulları altında ekipmanın, cihazların ve sistemlerin güvenilir çalışmasını sağlamalıdır. Bu nedenle, yarı iletken cihazları (SS), radyo bileşenlerinin entegre devrelerini (IC'ler) baskılı devre kartlarına veya ekipman kasasına monte ederken, aşağıdaki koşullar yerine getirilmelidir:

- güçlü bir PP'nin gövdesi ile bir ısı emici (radyatör) veya şasi arasında güvenilir temas;

- radyatörlerde ve büyük miktarda ısı yayan elemanlarda gerekli hava konveksiyonu;

- çalışma sırasında önemli miktarda ısı yayan devre elemanlarından yarı iletken elemanların çıkarılması;

- çıkarılabilir elemanların yakınında bulunan kurulumun çalışma sırasında mekanik hasarlardan korunması;

- PCB ve IC'nin elektrik tesisatının hazırlanması ve yürütülmesi sürecinde, üzerlerindeki mekanik ve iklimsel etkiler, şartnamelerde belirtilen değerleri aşmamalıdır;

- PCB ve IC uçlarını düzleştirirken, şekillendirirken ve budarken, kasanın yakınındaki kurşun bölümü, iletkende eğilme veya çekme kuvvetleri oluşmayacak şekilde sabitlenmelidir. Kabloları oluşturmak için ekipman ve demirbaşlar topraklanmalıdır;

- PCB veya IC gövdesinden kurşun bükümün başlangıcına kadar olan mesafe en az 2 mm olmalı ve uç çapı 0,5 mm'ye kadar olan bükülme yarıçapı - en az 0,5 mm, çapı 0,6-1 mm - en az 1 mm, çapı 1 mm'den fazla - 1,5 mm'den az değil.

PCB ve IC'lerin (özellikle mikrodalga yarı iletken cihazların) kurulumu, nakliyesi ve depolanması sırasında statik elektriğin etkilerinden korunmaları gerekir. Bunu yapmak için tüm montaj ekipmanı, aletler, kontrol ve ölçüm ekipmanı güvenilir bir şekilde topraklanmıştır. Bir elektrikçinin vücudundaki statik elektriği gidermek için topraklama bilezikleri ve özel giysiler kullanın.

Isıyı gidermek için, PCB (veya IC) kasası ile lehim noktası arasındaki çıkış bölümü özel cımbızla (soğutucu) kenetlenir. Lehim sıcaklığı 533 K ± 5 K (270 °C) değerini geçmiyorsa ve lehimleme süresi 3 s'den fazla değilse, PCB (veya IC) uçları soğutucu olmadan lehimlenir veya grup lehimleme kullanılır (lehim dalgası , erimiş lehime daldırma, vb.) .

Baskılı devre kartlarının (veya panellerin) lehimlemeden sonra akı kalıntılarından temizlenmesi, PCB (veya IC) kasalarının işaretini ve malzemesini etkilemeyen solventlerle gerçekleştirilir.

Baskılı devre kartının metalize deliklerine sert radyal uçlu bir IC takarken, uçların lehim noktalarında kartın yüzeyinin üzerindeki çıkıntılı kısmı 0,5-1,5 mm olmalıdır. IC, kablolar kesildikten sonra bu şekilde monte edilir (Şekil 55). Sökmeyi kolaylaştırmak için, IC'yi kasaları arasında boşluk olacak şekilde baskılı devre kartlarına monte etmeniz önerilir.

Pirinç. 55. Sert radyal IC uçlarının oluşturulması:

1 - kalıplanmış uçlar, 2 - kalıplamadan önce uçlar

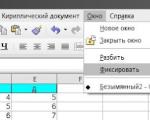

Yumuşak düzlemsel uçlu paketlerdeki entegre devreler, kartın temas pedlerine montaj delikleri olmadan kurulur. Bu durumda, tahtadaki yerleri pedlerin şekline göre belirlenir (Şek. 56).

Pirinç. 56. Baskı devre kartı üzerine düz (düzlemsel) uçlu IC'lerin montajı:

1 - tuşlu kontak pedi, 2 - kasa, 3 - kart, 4 - çıkış

Düzlemsel uçlarla kalıplama IC'lerinin örnekleri, Şek. 57.

Pirinç. 57. Boşluksuz (i), boşluklu (b) bir panoya monte edildiğinde düz (düzlemsel) IC uçlarının oluşturulması

Baskılı devre kartlarına monte edilmiş radyo bileşenlerinin yanı sıra PCB'lerin ve IC'lerin montajı ve sabitlenmesi, bunlara erişim ve bunları değiştirme olanağı sağlamalıdır. IC'leri soğutmak için, kasaları boyunca hava akışının hareketi dikkate alınarak baskılı devre kartlarına yerleştirilmelidirler.

PCB'ler ve küçük boyutlu radyo bileşenlerinin elektrik tesisatı için, ilk olarak montaj bağlantı parçalarına (yapraklar, pimler vb.) takılır ve kablolar mekanik olarak bunun üzerine sabitlenir. Alan eklemini lehimlemek için, kalıntıları lehimlemeden sonra çıkarılan asitsiz bir akı kullanılır.

Telsiz bileşenleri ya mekanik olarak kendi terminalleri üzerinde ya da ek olarak bir kelepçe, dirsek, tutucu, dolgu macunu, mastik, yapıştırıcı vb. ile montaj parçalarına takılır. Aynı zamanda, telsiz bileşenleri sabitlenecek şekilde sabitlenir. titreşim ve şok (sallama) sırasında hareket etmeyin. Radyo bileşenlerinin (dirençler, kapasitörler, diyotlar, transistörler) önerilen sabitleme türleri, Şek. 58.

Pirinç. 58. Telsiz bileşenlerinin montaj parçalarına montajı:

a, b - düz ve yuvarlak uçlu dirençler (kapasitörler); 1 - gövde, 2 - taç yaprağı, 3 - çıkış, 4 - radyatör, 5 - teller, 6 - yalıtım borusu

Telsiz bileşenlerinin kablolarının montaj bağlantı parçalarına mekanik olarak sabitlenmesi, bağlantı parçalarının etrafında bükülmeleri veya bükülmeleri ve ardından sıkıştırma ile gerçekleştirilir. Bu durumda, sıkıştırma sırasında çıktının kesilmesine izin verilmez. Temas direğinde veya taç yaprağında bir delik varsa, radyo bileşeninin çıkışı, lehimlemeden önce delikten geçirilerek ve taç yaprağı veya direğin etrafında yarım veya tam bir dönüş için bükülerek ve ardından kıvrılarak mekanik olarak sabitlenir. Aynı zamanda, fazla çıktı yan kesicilerle çıkarılır ve bağlantı noktası pense ile kıvrılır.

Kural olarak, radyo bileşenlerini takma ve uçlarını sabitleme yöntemleri, ürünün montaj çiziminde belirtilir.

Radyo bileşeni ve şasi arasındaki mesafeyi azaltmak için, kasalarına veya terminallerine, çapı radyo bileşeninin çapına eşit veya biraz daha küçük olan yalıtım tüpleri yerleştirilir. Bu durumda, radyo bileşenleri birbirine yakın veya kasaya yerleştirilmiştir. Telsiz bileşenlerinin uçlarına yerleştirilen yalıtım tüpleri, komşu iletken elemanlarla kısa devre olasılığını ortadan kaldırır.

Lehim noktasından radyo bileşeninin gövdesine kadar olan montaj kablolarının uzunluğu teknik özelliklerde verilmiştir ve kural olarak çizimde belirtilmiştir: ayrı radyo bileşenleri için en az 8 mm olmalıdır ve PP - en az 15 mm. Muhafazadan radyo bileşeninin dirseğine kadar olan kablo uzunluğu da çizimde belirtilmiştir: en az 3 mm olmalıdır. Radyo bileşenlerinin sonuçları bir şablon, fikstür veya özel bir aletle bükülür. Ayrıca, dirseğin iç yarıçapı, kurşun çapının veya kalınlığının en az iki katı olmalıdır. Telsiz bileşenlerinin (PEV dirençleri, vb.) sert terminallerinin kurulum sırasında bükülmesine izin verilmez.

Cihazı kurarken veya ayarlarken seçilen radyo bileşenleri, kablolarının tam uzunluğuna mekanik sabitleme yapılmadan lehimlenmelidir. Değerlerini seçtikten ve cihazı ayarladıktan sonra, radyo bileşenleri, kabloların mekanik olarak sabitlenmesiyle referans noktalarına lehimlenmelidir.

YARI İLETKEN CİHAZLARIN MONTAJI

VE ENTEGRE MİKRO DEVRE

Montaj işleminin özellikleri

Yarı iletken cihazların ve entegre devrelerin montajı, üretimlerinin genel döngüsünde en çok zaman alan ve sorumlu teknolojik aşamadır. Elektrik parametrelerinin kararlılığı ve bitmiş ürünlerin güvenilirliği büyük ölçüde montaj işlemlerinin kalitesine bağlıdır.

Montaj aşaması, düzlemsel teknoloji kullanılarak yarı iletken gofretlerin grup işlenmesinin ve bunların ayrı elemanlara (kristaller) ayrılmasının tamamlanmasından sonra başlar. Bu kristaller en basit (diyot veya transistör) yapıya sahip olabilir veya karmaşık bir entegre devre (çok sayıda aktif ve pasif eleman içeren) içerebilir ve ayrık, hibrit veya monolitik bileşimlerin montajına gelebilir.

Montaj sürecinin zorluğu, her bir ayrık cihaz ve IC sınıfının, iyi tanımlanmış montaj işlemleri ve bunların uygulama modlarını gerektiren kendi tasarım özelliklerine sahip olması gerçeğinde yatmaktadır.

Montaj süreci üç ana teknolojik işlemi içerir: kasanın tabanına bir kristal takmak; akım taşıyan bağlantı, yarı iletken kristalin aktif ve pasif elemanlarına kasanın iç elemanlarına yol açar; kristali dış ortamdan sızdırmaz hale getirmek.

Kristali Kasa Tabanına Takma

Paketin tabanına bir yarı iletken cihaz çipi veya IC takılması, lehimleme, ötektik alaşımlar kullanılarak füzyon ve yapıştırma işlemleri kullanılarak gerçekleştirilir.

Bir kristal takma işlemi için temel gereksinim, kristal ile mahfazanın tabanı arasında yüksek mekanik dayanıma, iyi elektriksel ve termal iletkenliğe sahip bir bağlantının oluşturulmasıdır.

lehimleme- iki farklı parçayı lehim adı verilen üçüncü bir bileşen kullanarak eritmeden birleştirme işlemi. Lehimleme işleminin bir özelliği, lehim bağlantısının oluşumu sırasında lehimin sıvı halde olması ve birleştirilecek parçaların katı halde olmasıdır.

Şek. 1a, kalaylı bakır temas çıkıntılarına sahip bir IC çipinin bir alt tabakaya bağlanmasının bir varyantını göstermektedir. Uçların bu tasarımı, alt tabaka üzerine yayılan lehimden korkmaz. Yüksek mantar biçimli bir çıkıntının varlığı, lehimin erimesi sırasında yarı iletken kristal ile substrat arasında gerekli boşluğu sağlar. Bu, kristalin alt tabakaya yüksek derecede doğrulukla bağlanmasını sağlar.

Şek. 1c, kalay-kurşun lehimden yapılmış yumuşak tümseklere sahip kristaller montajının bir çeşidini göstermektedir.

P

Böyle bir kristalin mahfazanın tabanına bağlantısı, kristal üzerinde ilave basınç olmaksızın geleneksel ısıtma ile gerçekleştirilir. Isıtma ve eritme sırasında temas çıkıntılarının lehimi, yüzey gerilim kuvvetleri nedeniyle gövde tabanının kalaylı bölümlerinin yüzeyine yayılmaz. Ayrıca bu, kristal ve substrat arasında belirli bir boşluk sağlar.

IC kristallerini kasanın tabanına veya herhangi bir panoya takmanın düşünülen yöntemi, montaj sürecini büyük ölçüde mekanikleştirmeyi ve otomatikleştirmeyi mümkün kılar.

Ötektik alaşımlar kullanılarak yüzey kaplama. Yarı iletken yongaların paket tabanına bağlanmasına yönelik bu yöntem, yarı iletken malzemenin yüzey tabakasının ve paket tabanının metal tabakasının çözüldüğü bir erimiş bölgenin oluşumuna dayanır.

Endüstride iki ötektik alaşım yaygın olarak kullanılmaktadır: altın-silikon (erime noktası 370°C) ve altın-germanyum (erime noktası 356°C). Kristalin mahfazanın tabanına ötektik bağlanma sürecinin iki çeşidi vardır. İlk tip, bağlı elemanlar arasında bulunan ötektik alaşımdan yapılmış bir contanın kullanımına dayanmaktadır: kristal ve kasa. Bu bağlantı türünde, gövde tabanının yüzeyi ince bir film şeklinde altın kaplamalı olmalı ve yarı iletken çipin yüzeyi altın kaplama (silikon ve germanyum için) veya ince bir kaplama ile kaplanmamalıdır. altın tabakası (diğer yarı iletken malzemelerin eklenmesi durumunda). Böyle bir bileşim ötektik alaşımın erime sıcaklığına ısıtıldığında, bağlı elemanlar (gövdenin kristal tabanı) arasında bir sıvı bölge oluşur. Bu sıvı bölgede, bir yandan, kristalin yarı iletken malzeme tabakasının (veya kristalin yüzeyinde biriken altın tabakasının) çözünmesi.

Tüm sistem soğutulduktan sonra (gövde tabanı ötektik bir eriyik-yarı iletken kristaldir), ötektik alaşımın sıvı bölgesi katılaşır ve yarı iletken-ötektik alaşım sınırında katı bir çözelti oluşur. Bu işlem sonucunda yarı iletken malzemenin paketin tabanı ile mekanik olarak güçlü bir bağlantısı oluşturulur.

Kristalin mahfazanın tabanına ikinci tip ötektik bağlanması genellikle silikon veya germanyum kristalleri için uygulanır. Birinci tipten farklı olarak, kristali tutturmak için ötektik alaşımlı bir conta kullanılmaz. Bu durumda, ötektik eriyiğin sıvı bölgesi, vücut-silikon (veya germanyum) kristalinin altın kaplamalı tabanının bileşiminin ısıtılmasının bir sonucu olarak oluşur. Bu sürece daha yakından bakalım. İnce bir altın kaplama tabakasına sahip kasanın tabanının yüzeyine altın kaplamasız bir silikon kristali yerleştirilirse ve tüm sistem, kasa sıcaklığından 40-50 °C daha yüksek bir sıcaklığa ısıtılır. altın-silikon ötektiği, daha sonra bağlı elemanlar arasında ötektik bileşimin sıvı bir fazı oluşturulur. Altın tabakasını silisyumla alaşımlama işlemi denge dışı olduğundan, sıvı bölgede çözünen silisyum ve altın miktarı, altın kaplamanın kalınlığı, alaşımlama işleminin sıcaklığı ve süresi ile belirlenecektir. Yeterince uzun süreli maruziyetlerde ve sabit bir sıcaklıkta, altının silikonla alaşımlanması süreci dengeye yaklaşır ve altın-silikon sıvı fazının sabit hacmi ile karakterize edilir. Büyük miktarda sıvı fazın varlığı, silikon kristalinin altından çevresine çıkışına yol açabilir. Katılaşma sırasında, sızan ötektik, silikon kristal yapısında yeterince büyük mekanik gerilmelerin ve kabukların oluşmasına yol açar, bu da alaşım yapısının gücünü keskin bir şekilde azaltır ve elektrik parametrelerini kötüleştirir.

Minimum zaman ve sıcaklık değerlerinde, altının silikonla füzyonu, kristal ve kasa tabanı arasındaki tüm temas alanı üzerinde eşit olarak gerçekleşmez, yalnızca kendi noktalarında gerçekleşir.

Sonuç olarak, alaşımlı bağlantının gücü azalır, kontağın elektriksel ve termal direnci artar ve ortaya çıkan takviyenin güvenilirliği azalır.

Orijinal birleştirilmiş elemanların yüzeylerinin durumu, ötektik füzyon süreci üzerinde önemli bir etkiye sahiptir. Bu yüzeylerde kirleticilerin varlığı, temas eden yüzeylerin sıvı faz ile ıslanmasında bozulmaya ve düzensiz çözünmeye yol açar.

yapıştırma yarı iletken kristaller ve gövde tabanları (metal, cam veya seramik) arasında mekanik olarak güçlü bağlantılar elde etmeyi mümkün kılan belirli malzemelerin yapışkan özelliklerine dayalı olarak elemanları birbirine bağlama işlemidir. Yapıştırma kuvveti, yapıştırıcı ile elemanların yapıştırılan yüzeyleri arasındaki yapıştırıcı kuvveti tarafından belirlenir.

Entegre devrelerin çeşitli elemanlarının bağlanması, çok çeşitli malzemeleri çeşitli kombinasyonlarda bağlamayı, montajın tasarımını basitleştirmeyi, kütlesini azaltmayı, pahalı malzemelerin tüketimini azaltmayı, lehim ve ötektik alaşımların kullanımını önlemeyi ve büyük ölçüde basitleştirmeyi mümkün kılar. en karmaşık yarı iletken cihazların ve IC'lerin montajının teknolojik süreçleri.

Yapıştırma sonucunda, elektriksel yalıtım, optik ve iletken özelliklere sahip takviyeler ve karmaşık bileşimler elde etmek mümkündür. Kalıbın tabanına yapıştırma işlemi ile kalıpların takılması, hibrit, monolitik ve optoelektronik devre elemanlarının montajı ve montajı için vazgeçilmezdir.

Kristalleri kasaların tabanlarına yapıştırırken çeşitli yapıştırıcı türleri kullanılır: yalıtkan, iletken, ışık ileten ve ısı ileten. Yapıştırıcı ile yapıştırılacak yüzeyler arasındaki etkileşimin aktivitesine göre, polar (epoksi reçinelerine dayalı) ve polar olmayan (polietilen bazlı) ayırt edilir.

Yapıştırma işleminin kalitesi büyük ölçüde sadece yapıştırıcının özelliklerine değil, aynı zamanda yapıştırılacak elemanların yüzeylerinin durumuna da bağlıdır. Güçlü bir bağlantı elde etmek için yapıştırılacak yüzeylerin dikkatli bir şekilde işlenmesi ve temizlenmesi gerekir. Yapıştırma işleminde sıcaklık önemli bir rol oynar. Bu nedenle sonraki teknolojik işlemlerde yüksek sıcaklıklara maruz kalmayan yapı elemanları yapıştırılırken epoksi esaslı soğuk kür yapıştırıcılar kullanılabilir. Silikon kristallerini muhafazaların metal veya seramik tabanlarına yapıştırmak için, genellikle aktif bir dolgu maddesi olarak ince dağılmış asbestli organik bir çözücü veya VK-32-200 içinde bir organosilikon reçine çözeltisi olan VK-2 tutkalı kullanılır. dolgu maddesi olarak kuvars kullanılır.

Yarı iletken kristallerin teknolojik olarak yapıştırılması işlemi, kristalin kasanın tabanında istenen yönlendirmesini ve tabana gerekli preslenmesini sağlayan özel montaj kasetlerinde gerçekleştirilir. Montajı yapılan kasetler, kullanılan yapışkan malzemeye göre belirli bir ısıl işleme tabi tutulur veya oda sıcaklığında tutulur.

Özel gruplar, hibrit ve optoelektronik IC'lerin elemanlarını ve montajlarını yapıştırmak için kullanılan elektriksel olarak iletken ve optik yapıştırıcılardır. İletken yapıştırıcılar, gümüş veya nikel tozlarının eklenmesiyle epoksi ve organosilikon reçinelerine dayanan bileşimlerdir. Bunlar arasında en yaygın olarak kullanılan yapıştırıcılar, 0,01-0,001 Ohm-cm'lik bir spesifik elektrik direncine ve bir aralığa sahip macunsu sıvılar olan AS-40V, EK-A, EK-B, K-3, EVT ve KN-1'dir. -60 ila +150°С arasında çalışma sıcaklıkları. Optik yapıştırıcılar, kırılma indisi ve ışık geçirgenliği değeri için ek gerekliliklere tabidir. En yaygın kullanılan optik yapıştırıcılar OK.-72 F, OP-429, OP-430, OP-ZM.

Termokompresyon kaynak modunun ana parametreleri belirli basınç, ısıtma sıcaklığı ve kaynak süresidir.Yarı iletken kristalin izin verilen sıkıştırma gerilimine ve kaynaklı kurşun malzemesinin izin verilen deformasyonuna bağlı olarak belirli basınç seçilir. Kaynak süresi deneysel olarak seçilir.

Termokompresyon kaynağı sırasında bağıl deformasyon

![]() ,

,

burada d tel çapıdır, mikron; b-bağlantı genişliği, mikron.

Takım üzerindeki basınç, deformasyonun tamamlanması aşamasında gerilimlerin dağılımına göre belirlenir:

![]() ,

,

G

tel deformasyonu sırasında gerilimdeki değişikliği karakterize eden de A katsayısı; f alet, tel ve alt tabaka arasındaki sürtünmeyi karakterize eden azaltılmış sürtünme katsayısıdır; - göreceli deformasyon; - Deformasyon sıcaklığında tel malzemenin akma dayanımı; d telin çapıdır; D, presleme aletinin çapıdır, genellikle (2h3)d'ye eşittir.

Pirinç. 2. Termo sıkıştırmalı kaynak modlarını seçmek için nomogram:

a - alüminyum filmli altın tel; b- alüminyum filmli alüminyum tel

Şek. Şekil 2, alüminyum temas pedleri ile altın (a) ve alüminyum (b) telin termo sıkıştırmalı kaynak modlarının nomogramlarını göstermektedir. Bu nomogramlar, basınç, sıcaklık ve zaman arasındaki ilişkinin optimum seçimini sağlar.

Termokompresyon kaynağıısıtma yöntemine, tutturma yöntemine, aletin şekline göre sınıflandırılabilecek epeyce çeşidi vardır. Isıtma yöntemine göre, termokompresyon kaynağı, iğnenin, kristalin veya zımbanın ayrı ısıtılması ve bu elemanlardan ikisinin aynı anda ısıtılması ile ayırt edilir. Bağlantı yöntemine göre termokompresyon kaynağı alın ve bindirme olabilir. Enstrümanın şekline göre “kuş gagası”, “kama”, “kılcal” ve “iğne” ayırt edilir (Şekil 14.3).

"Kuş gagası" aleti ile kaynak yaparken aynı cihaz teli besler, entegre devrenin kontak pedlerine bağlar ve "gaga"dan ayırmadan otomatik olarak kopar. Bir "kama" şeklindeki alet, telin tamamını değil, sadece orta kısmını bastırırken, telin ucunu alt tabakaya bastırır. Bir "kılcal alet" ile kaynak yaparken tel içinden geçer. Kılcal uç, aynı anda, tele basıncı ileten bir araç görevi görür. “İğne” ile kaynak yapılırken, tel ucunun ucu özel bir mekanizma ile kaynak bölgesine getirilerek kontak pedinin üzerine yerleştirilir ve ardından belirli bir kuvvetle bir iğne ile bastırılır.

R

dır-dir. 3. Termokompresyon kaynağı için alet türleri:

a- "kuş gagası"; b- "kama"; c- "kılcal"; Bay "iğne"

Termokompresyon kaynağı işlemini gerçekleştirmek için, ana bileşenleri şunlar olan çeşitli kurulumlar kullanılır: ısıtma sütunlu veya ısıtma sütunsuz bir çalışma masası, ekli terminal üzerinde basınç oluşturma mekanizması, çalışma aleti, besleme mekanizması ve terminaller için kesme teli, kristalleri veya bunlara kristal bağlı parçaları beslemek için bir mekanizma; bağlı elemanları birleştirmek için bir mekanizma, kaynak işleminin görsel olarak gözlemlenmesi için bir optik sistem, güç ve kontrol üniteleri. Listelenen düğümlerin tümü farklı bir tasarıma sahip olabilir, ancak tasarımlarının prensibi ve yapılan işin doğası aynıdır.

Şu anda, uçları entegre devre kristallerinin temas pedlerine bağlamak için iki elektrik direnç kaynağı yöntemi kullanılmaktadır: iki elektrotun tek taraflı düzenlenmesi ve bir çift elektrotun tek taraflı düzenlenmesi. İkinci yöntem, çalışma elektrotlarının birbirinden yalıtkan bir ara parça ile ayrılmış iki akım taşıyan eleman şeklinde yapılmasıyla birinciden farklıdır. Böyle bir elektrotun tel ucuna bastırılması ve elektrot akımının oluşturulan sistemden geçirilmesi anında, temas noktasında büyük miktarda ısı açığa çıkar. Parçaların plastisite veya erime sıcaklığına ısıtılmasıyla birlikte dış basınç, güçlü bağlantılarına yol açar.

Kristal besleme mekanizması bir dizi kaset içerir ve kombinasyon mekanizması, kristali istenen konuma yerleştirmenize izin veren bir manipülatör sistemi içerir. Optik bir görsel gözlem sistemi, bir mikroskop veya bir projektörden oluşur. Güç kaynağı ve kontrol ünitesi, kaynak çalışma modunu ayarlamanıza ve kristal ve çıktı malzemesi türünü değiştirirken yeniden oluşturmanıza ve ayarlamanıza olanak tanır.

Soğuk kaynak. Soğuk yapıştırma yöntemi elektronik endüstrisinde yaygın olarak kullanılmaktadır. Teknelerin orijinal parçalarını kapatırken, ısıtmalarının kabul edilemez olduğu ve işlemin yüksek saflığının gerekli olduğu durumlarda, soğuk basınçlı kaynak kullanılır. Ek olarak, soğuk kaynak, en yaygın olarak kullanılan farklı metallerin (bakır, nikel, kovar ve çelik) güçlü bir hermetik bağlantısını sağlar.

Bu yöntemin dezavantajları, nihai ürünlerin şeklinde ve genel boyutlarında önemli bir değişikliğe yol açan kavşakta vücut parçalarının önemli deformasyonunun varlığını içerir.

Cihazın gövdesinin dış çapındaki değişiklik, orijinal kaynaklı parçaların kalınlığına bağlıdır. Soğuk kaynak işleminden sonra bitmiş cihazın dış çapındaki değişiklik

kaynaktan önce üst kısmın omuzunun kalınlığı nerede; - kaynak öncesi alt parçanın omuz kalınlığı.

Soğuk kaynak işlemi için büyük önem taşıyan, birleştirilecek parçaların yüzeyinde bir oksit filminin bulunmasıdır. Bu film sünek ve ana metalden daha yumuşaksa, basınç altında her yöne yayılır ve incelir, böylece temiz metal yüzeyleri ayırır ve bunun sonucunda kaynak oluşmaz. Oksit film kapladığı metalden daha kırılgan ve sertse, basınç altında çatlar ve birleştirilecek her iki parçada eşit olarak çatlama meydana gelir. Filmin yüzeyinde bulunan kirleticiler, kenarlarından sıkıca kenetlenmiş bir tür paket içinde her iki taraftan paketlenir. Basıncın daha da artması, saf metalin çevresel alanlara yayılmasına yol açar. En büyük yayılma, oluşan dikişin orta düzleminde meydana gelir, çünkü tüm safsızlıklar içeren paketler dışarı çıkar ve atomlar arası etkileşimlere giren temiz metal yüzeyler birbirine sıkıca yapışır.

Bu nedenle, oksit filmin ana nitelikleri, sıkı bir bağlantı sağlayan kırılganlık ve sertliktir. Çoğu metal için oksit filmli kaplamanın kalınlığı 10-7 cm'yi geçmediğinden, bu tür metallerden yapılan parçalar kaynaktan önce nikel veya krom kaplıdır. Nikel ve krom filmler yeterli sertliğe ve kırılganlığa sahiptir ve bu nedenle kaynaklı bağlantıyı önemli ölçüde iyileştirir.

Soğuk kaynak işlemi yapılmadan önce tüm parçalar yağdan arındırılır, yıkanır ve kurutulur. İki metal parçanın yüksek kaliteli bir bağlantısını oluşturmak için kaynak yapılacak parçaların yeterli deformasyon, plastisite ve temizliğini sağlamak gerekir.

Soğuk kaynak sırasında deformasyon derecesi K %75-85 aralığında olmalıdır:

![]() ,

,

burada 2H, kaynak yapılacak parçaların toplam kalınlığıdır; t kaynağın kalınlığıdır.

kaynak gücü

burada P kırılma kuvvetidir; D, zımbanın çıkıntısının baskısının çapıdır; H, kaynak yapılacak parçalardan birinin en küçük boyuttaki kalınlığıdır; - en küçük değere sahip çekme mukavemeti.

Soğuk kaynak sırasında gövde parçaları için aşağıdaki malzeme kombinasyonları önerilir: bakır MB-bakır MB, bakır MB-bakır M1, bakır MB-çelik 10, alaşım N29K18 (kovar)-bakır MB, kovar-bakır M1.

Plastik deformasyon ve soğuk kaynak için gerekli kritik basınçlar, örneğin bakır-bakır kombinasyonu için 1.5*109 N/m2, bakır-kovar kombinasyonu için 2*109 N/m2'dir.

Plastik sızdırmazlık. Cam, camdan metale, sermet ve metal kasaların pahalı sızdırmazlığı artık başarıyla plastik sızdırmazlıkla değiştiriliyor. ) Bazı durumlarda, yarı iletken kristalin kasa içindeki gazlı ortam ile teması ortadan kaldırıldığı için bu, cihazların ve IC'lerin güvenilirliğini arttırır.

Plastik sızdırmazlık, kristali dış etkilerden güvenilir bir şekilde izole etmenizi sağlar ve yapının yüksek mekanik ve elektriksel mukavemetini sağlar. IC'leri sızdırmaz hale getirmek için epoksi, organosilikon ve polyester reçinelere dayalı plastikler yaygın olarak kullanılmaktadır.

Ana sızdırmazlık yöntemleri, basınç altında dökme, sarma ve preslemedir. Dökme ile sızdırmazlık sağlarken, lehimli dış uçlu yarı iletken kristallerin yerleştirildiği içi boş kalıplar kullanılır. Kalıplar plastik ile doldurulur.

Cihazları zarflayarak sızdırmaz hale getirirken, bant veya tel malzemeden yapılmış iki (veya daha fazla) uç alınır, bunlar bir cam veya plastik boncuk ile birbirine bağlanır ve uçlardan birine bir yarı iletken kristal lehimlenir ve elektriksel kontak iletkenleri diğer (diğer) lead'e bağlanır. Bu şekilde elde edilen düzenek plastik ambalajla kapatılır.

Cihazların montajı ve sızdırmazlığı sorununu çözmenin en umut verici yolu, kristalleri aktif elementlerle metal bir bant üzerinde yalıtmak ve ardından plastikle mühürlemektir. Bu sızdırmazlık yönteminin avantajı, çeşitli IC türlerinin montaj işlemlerinin mekanizasyonu ve otomasyonu olasılığıdır. Plastik kasanın ana yapısal elemanı metal bir banttır. Metal bir bant profilini seçmek için, kristallerin boyutundan, cihazların termal özelliklerinden, bitmiş cihazları elektronik devrenin baskılı devre kartına monte etme olasılığından, maksimum yırtılma mukavemetinden ilerlemek gerekir. durum ve tasarımın sadeliği.

Cihazın plastik sızdırmazlığının teknolojik şeması, düzlemsel teknolojinin ana aşamalarını içerir. Aktif elementlere sahip yarı iletken kristaller, altının silikonla ötektik alaşımlanması veya geleneksel lehimleme ile altınla kaplanmış metal bir banda bağlanır. Metal bant kovar, bakır, molibden, çelik, nikelden yapılmıştır.

Uygulamalar

R

dır-dir. 3. Fan tipi düzeneğin şeması

R

dır-dir. 4. Taban parçası ile montaj şeması

R

dır-dir. 5. Yuvarlak bir durumda montaj şeması (a) ve IC bölümü (b):

1 balon; 2-bağlantı iletkenleri; 3-kristal; 4 pimli pedler; 5-lehim; 6 bacaklı başlık; 7-cam; 8-sonuç; 9'lu camlı kablolar; 10-Silindir ve bacağın elektrokontakt kaynağı ile bağlanması; 11 kaplama katmanı (lastik)

Pirinç. 6. Bilye uçlu bir kristalin ve lehimleme ile bir alt tabakanın bağlantı şeması (montajı):

1

-kristal; 2 pimli ped; 3-cam; 4 top bakır; 5-bakır yastık; 6-lehim (yüksek sıcaklık); 7-lehim (düşük sıcaklık); AgPb alaşımından 8-kurşun; 9-substrat.

Pirinç. 7. Kiriş uçları ve lehimleme ile bir alt tabaka ile bir kristalin bağlantı (montaj) şeması:

1-altın ışın kurşun; 2-silikit levha; 3-kristal; 4-silikon nitrür; 5-platin; 6-titanyum; 7-substrat; 8-altın ped.

Pirinç. 8. Entegre devre montaj hattının şeması

Montaj hattında transfer bantları kullanılmaktadır. Montaj ve nakliye, sonuçların 2 elde edilmesi için L ve B bölümlerinde fotolitografiye tabi tutulan bir kovar bandı üzerinde gerçekleştirilir (Şekil 10, a). C, D ve D bölümlerinde, kurşun çerçeveli bir bant temelinde, yaldızlı uçlu alet kılıfları yapılır. Montaj için muhafazalı bant parçaları gönderilir. Makara 1'den açılan bant 2, banyo 3'te yıkanır ve yağdan arındırılır ve banyo 4'te bir fotorezist ile uygulanır, ünite 5'te bir ultraviyole lamba ile açığa çıkarılır. Ünitedeki maskenin rolü, sürekli olarak senkronize hareket eden bant 6 tarafından gerçekleştirilir. bant 2 ile daha sonra bantlar banyo 8 ve 9'da yıkanır. Çerçeve 2 uçları (Şekil 10, a) ve delikler banyo 10'da dağlanır. Banyo 11'de fotorezist tabaka çıkarılır ve bant çıkışta kurutulur. . Ortaya çıkan delikler, bir yıldız işareti 12 yardımıyla bandı gerdirmek ve hareket ettirmek için kullanılır. Kurulumda 13, kurşun bandın her iki tarafına bir lehim camı tabakası olan bir transfer bandı yapıştırılır. Ortaya çıkan sistem ateşlenir, yapışkan tabaka yanar ve cam ana bandın metaline lehimlenir (Şekil 10, b). Oda sıcaklığına soğutma oda 14'te gerçekleştirilir. Cihaz 15'i kullanarak, pencereli maskeleme bantları cam katmanlar üzerine yapıştırılır, bu sayede iç kablolar tespit edilene kadar banyo 16'da oyuklar oyulur (Şekil 10, f).

P

metal ve cam bantlardan bu şekilde elde edilen gövde blokları, kurşunların yaldızlanması için banyoya 17 beslenir. Cihaz (18) üzerinde bant, konveyör (19) vasıtasıyla tertibata beslenen kasalı segmentler halinde kesilir. Hazır yapılara sahip bir kristal, elde edilen paketin içindeki terminal sistemine bilye çıkıntıları yardımıyla ters montaj yöntemi kullanılarak yüzü aşağı bakacak şekilde bağlanır (Şekil 10, d). Muhafaza, alet tarafından ısıtılan cam kullanılarak tabana lehimlenen kovar bant 7 parçaları ile koruyucu bir ortamda kapatılır (Şekil 10, e). Ortaya çıkan mikro devre, Şek. 10, e

Pirinç. 9. Transfer Şeridi:

1-taşıyıcı katman; 2-aktarım katmanı; 3-yapışkan tabaka; 4'lü kağıt

R

dır-dir. 10. IC'lerin bant üzerinde otomatik montaj şeması:

1-taşıyıcı bant; 2- sonuçlar (dağlamadan sonra); 3- bant hareketi için perforasyon; 4-cam lehim bandı; 5 boşluklu IC paketi; 6-kristal bitmiş yapılara sahip; 7 - vücut; 8 kapaklı; 9-ısıtma aracı

Yarı iletken cihazlar çoğu durumda esnek uçlara sahiptir. Bu nedenle devreye lehimlenerek dahil edilirler. Uçların lehimlenmesi, düşük sıcaklıkta lehim kullanılarak yarı iletken cihazın gövdesinden (yalıtkanın tepesinden) en az 10 mm mesafede gerçekleştirilir. Uçların gövdeden en az 3 - 5 mm mesafede bükülmesine izin verilir (Şekil 90). Lehimleme işlemi kısa olmalıdır (10 saniyeden fazla olmamalıdır). Havyanın gücü 50-60 watt'ı geçmemelidir. Lehimli terminal pense ile sıkıca kenetlenir. Bu durumda pense, bir ısı emicinin rolünü oynar. Isıtılmış havyanın kısa bir süre için bile yarı iletken cihazın gövdesine dokunmamasını sağlamak gerekir. Üzerine lehim damlaları da düşmemelidir.

Yarı iletken cihazların aşırı ısınmasını önlemek için, bunları güç transformatörlerinin, elektronik lambaların ve ekipmanın ısı yayan diğer parçalarının yanına koymayın. Cihazın çalışma sıcaklığının düşürülmesi arzu edilir. Limitin 10°C altındaysa, arıza sayısı yarıya iner. Özellikle ekipman titreşime maruz kalabiliyorsa, yarı iletken cihazların uçlara monte edilmesi önerilmez. Çalışma gerilimleri, akımları ve güçleri sınır değerlerin altında olmalıdır.

Diyotların hizmet ömrü, izin verilen maksimum değerin %80'ini aşmayan ters voltajlarda çalıştırılırsa uzar.

Yarı iletken diyotlarda doğrultucunun kısa devre yapmasına izin vermeyin ("kıvılcım" testi). Bu diyotlara zarar verebilir. Seri bağlı bir sınırlayıcı direnç olmadan ileri yönde (bir pil hücresinden bile) bir voltaj uygulanırsa yarı iletken diyot zarar görebilir.

Transistörler, taban kapalıyken kısa bir süre bile çalışmamalıdır. Güç kaynakları açıldığında, önce transistörün baz terminali bağlanmalıdır (kapatıldığında, en son).

Transistörler, aynı anda iki sınırlayıcı parametreye ulaşıldığı bir modda kullanılamaz (örneğin, izin verilen maksimum kollektör voltajı ve aynı zamanda onun tarafından harcanan izin verilen maksimum güç).

Transistörün hizmet ömrü uzar ve çalışması sırasında kollektör voltajı izin verilen maksimum değerin% 80'ini geçmezse, çalışmasının güvenilirliği artar.

Transistör yüksek sıcaklıklarda çalıştığında, kollektörde harcanan gücü ve voltajı azaltmak gerekir.

Transistöre uygulanan besleme voltajının doğru polaritede olduğundan emin olmak gerekir (örneğin, voltajın pozitif kutbunu p-n-p tipi bir transistörün kollektörüne veya voltajın negatif kutbunu kollektöre bağlayamazsınız. n-p-n tipi bir transistör). Bu nedenle, transistör devreye takıldığında kullanılamaz hale gelmemesi için, ne tür olduğunu kesin olarak bilmeniz gerekir: p-n-p veya n-p-n.

Transistörü devreden çıkarmanız (veya devreye dahil etmeniz) gerekiyorsa, önce devreye giden gücü kapatmalısınız.

El kitabında bilgileri verilen yarı iletken cihazlar genel kullanım amaçlı cihazlardır. Geniş, endüstriyel ve özel uygulamalar için çeşitli elektronik ekipman sınıfları için tipik olan çeşitli koşullarda ve modlarda çalışabilirler.

Belirli bir sınıftaki ekipmana yönelik cihazlar için genel teknik gereksinimler, bu cihazlar için genel teknik özelliklerde (GTU) yer almaktadır. Elektrik parametrelerinin değerleri için özel standartlar ve bu tür bir cihaz için özel gereksinimler, cihazlar için özel spesifikasyonlarda (ChTU) ve GOST'de belirtilmiştir.

Yarı iletken cihazlara dayalı elektronik ekipmanın yüksek güvenilirliği, ancak tasarım, üretim ve işletme aşamasında cihazların aşağıdaki özellikleri dikkate alındığında sağlanabilir:

- parametre değerlerinin dağılımı, moda ve çalışma koşullarına bağımlılıkları;

- saklama veya çalıştırma sırasında parametre değerlerindeki değişiklikler;

- iyi ısı dağılımı veya alet muhafazası ihtiyacı;

- radyo-elektronik ekipmandaki cihazlarda elektrik, mekanik ve diğer yükler için rezerv sağlama ihtiyacı;

- radyo-elektronik ekipmanın kurulumu ve montajı sırasında cihazların aşırı yüklenmesini önlemek için önlem alma ihtiyacı.

Aynı türdeki cihazların parametrelerinin değerleri aynı değildir, ancak belirli bir aralıkta bulunur. Bu aralık, dizinde belirtilen minimum veya maksimum değerlerle sınırlıdır. Bazı parametrelerin iki yönlü bir değer limiti vardır. Referans kitabında verilen akım-voltaj özellikleri, parametrelerin mod ve sıcaklığa bağımlılıklarının ortalaması, bu tür çok sayıda cihaz örneği için alınır. Bu bağımlılıklar, belirli bir devre için cihaz tipini seçerken ve yaklaşık hesaplamasında kullanılabilir.

Yarı iletken cihazların parametrelerinin çoğu, çalışma moduna ve sıcaklığa bağlı olarak önemli ölçüde değişir. Örneğin, anahtarlama diyotlarının ters direncinin toparlanma süresi, ileri akımın, anahtarlama voltajının ve yük direncinin değerine bağlıdır; mikrodalga diyotların dönüşüm kaybı ve gürültü rakamı giriş gücü seviyesine bağlıdır. Teknik özelliklerde belirtilen sıcaklık aralığında, diyotun ters akımı önemli ölçüde değişir. Referans kitabı, ilgili optimal veya sınırlayıcı kullanım modları için spesifikasyonlar tarafından garanti edilen parametrelerin değerlerini içerir.

Cihazların kullanımı ve çalıştırılması, teknik şartnamelerin ve standartların gerekliliklerine - kullanım kılavuzlarına göre yapılmalıdır. Radyo-elektronik ekipman tasarlarken, cihazların en önemli parametrelerinde mümkün olan en geniş değişiklik aralıklarında performansını sağlamak için çaba sarf etmek gerekir. Cihaz parametrelerinin dağılımı ve ekipman tasarlanırken zaman içindeki değerlerindeki değişiklik, hesaplama yöntemleriyle veya deneysel olarak, örneğin sınır testleri yöntemiyle dikkate alınır.

Yarı iletken cihazların ekipmanda çalışabileceği süre (hizmet ömürleri) pratik olarak sınırsızdır.Cihazların temini için düzenleyici ve teknik belgeler (GOST.TU), kural olarak, minimum çalışma süresini en az 15.000 saat garanti eder ve ışık modlarında ve koşullarda çalışma - 30.000 saate kadar.Ancak, teori ve deneyler, 50 - 70 bin saatlik çalışmadan sonra arıza oranında bir artış gözlemlenmediğini göstermektedir. Ancak saklama ve çalıştırma sırasında enstrüman parametre değerlerinde değişiklikler meydana gelebilir. Bazı durumlarda, bu değişiklikler o kadar önemlidir ki, ekipman arızalanır. Üretilen cihazların güvenilirlik seviyesini kontrol etmek için gama yüzdesi kaynağı, gama yüzdesi tutma, minimum çalışma süresi (garanti çalışma süresi), zorunlu modda özel kısa süreli testler sırasında arıza oranı gibi göstergeler kullanılır. Bu göstergelerin normları, cihazların teknik özelliklerinde belirlenir.

Radyo-elektronik ekipmanın güvenilirliğini hesaplamak için, özel testler yapılarak, çeşitli testler hakkında büyük miktarda istatistiksel veri işlenerek ve "cihazların çeşitli ekipmanlarda çalıştırılmasıyla" oluşturulan kantitatif güvenilirlik göstergeleri kullanılmalıdır.

Bağlantıların çalışma sıcaklığının, elektrotlar üzerindeki voltajın ve akımın artmasıyla cihaz arızalarının yoğunluğunun (olasılığının) arttığı deneysel olarak tespit edilmiştir. Sıcaklıktaki artış nedeniyle hızlanıyor (hemen hemen her türlü arıza ile: kısa devreler, kopmalar ve parametrelerde önemli değişiklikler. Voltajdaki bir artış, MIS yapılarına ve düşük voltaj geçişlerine sahip cihazların arızalarını önemli ölçüde hızlandırır. Artış akımda, esas olarak kontak bağlantılarının hızlandırılmış yıkımına ve kristaller üzerinde akım taşıyan metalizasyon izlerine yol açar.

Arıza oranının yüke yaklaşık bağımlılığı şu şekildedir:

burada λ(T p,max, Umax, Imax) maksimum yükte arıza oranıdır (zorlamalı modda kısa süreli testlerin sonuçlarından alınabilir). B'nin değeri yaklaşık 6000 K'dir.

Ekipmandaki cihazların çalışmasının güvenilirliğini arttırmak için, esas olarak, izin verilen maksimum değerlerden önemli ölçüde daha düşük olması gereken bağlantıların ve kristallerin sıcaklığının yanı sıra çalışma voltajlarını ve akımlarını azaltmak gerekir. Gerilim ve akımların (güç) 0,5-0,7 limit (maksimum) değerler düzeyinde ayarlanması önerilir. Yarı iletken cihazların sınır değerine eşit bir sıcaklık, voltaj veya akımda çalıştırılması yasaktır. Çalışma sırasında izin verilen maksimum modun kısa süreli (dürtü) fazlalığına bile izin verilmez. Bu nedenle, geçici işlemler sırasında (cihazı açıp kapatırken, çalışma modunu değiştirirken, yükleri bağlarken, güç kaynaklarının voltajındaki rastgele değişiklikler) meydana gelen aşırı elektrik yüklerinden cihazları korumak için önlemler almak gerekir.

Cihazların çalışma modları, olası olumsuz ekipman çalışma koşulları kombinasyonları (yüksek ortam sıcaklığı, düşük ortam basıncı vb.) dikkate alınarak kontrol edilmelidir.

Gerekli akım veya voltaj değeri bu cihaz için izin verilen maksimum değeri aşarsa, daha güçlü veya yüksek voltajlı bir cihazın kullanılması ve diyotlar söz konusu olduğunda bunların paralel veya seri bağlanması önerilir. Paralel bağlandığında, her diyot ile seri bağlanmış düşük dirençli dirençler kullanarak diyotlardan geçen akımları eşitlemek gerekir. Diyotlar seri olarak bağlandığında, aralarındaki ters gerilimler şönt dirençler veya kapasitörler kullanılarak eşitlenir. Şöntlerin önerilen dirençleri ve kapasitansları genellikle diyotların spesifikasyonlarında belirtilir. Seri veya paralel bağlı cihazlar arasında iyi bir termal bağlantı olmalıdır (örneğin, tüm cihazlar aynı radyatöre kurulur). Aksi takdirde, cihazlar arasındaki yük dağılımı kararsız olacaktır.

Çeşitli faktörlerin (sıcaklık, nem, kimyasal, mekanik ve diğer etkiler) etkisi altında, yarı iletken cihazların parametreleri, özellikleri ve bazı özellikleri değişebilir. Yarı iletken cihazların yapılarını dış etkilerden korumak için alet kutuları kullanılır. Güçlü cihazların mahfazaları, aynı anda ısı giderme için gerekli koşulları ve mikrodalga cihazların mahfazalarını sağlar - cihazların elektrotlarının devre ile optimal bağlantısı. Cihaz durumlarının sızdırmazlık ve korozyon direnci açısından sınırlamaları olduğu akılda tutulmalıdır, bu nedenle, cihazları yüksek nemli koşullarda çalıştırırken, bunların özel verniklerle (örneğin, UR-231 gibi) kaplanması önerilir. veya EP-730).

Yarı iletken cihazlardan ısının uzaklaştırılmasının sağlanması bunlardan biridir ve; elektronik ekipman tasarımındaki ana görevler. Bağlantıların ve alet kasalarının sıcaklığındaki olası maksimum düşüş ilkesine bağlı kalmak gerekir. Güçlü diyotları veya tristörleri soğutmak için, doğal konveksiyon veya zorlanmış hava akışı koşulları altında çalışan ısı alıcıların yanı sıra yeterli bir yüzeye veya iyi ısı dağılımına sahip ünitelerin ve ekipman bloklarının yapısal elemanları kullanılır. Radyatöre sabitleme cihazları kasanın termal temasını sağlamalıdır. Cihaz kasasının yalıtılması gerekiyorsa, toplam termal direnci azaltmak için radyatörü bir diyot veya tristörden radyatörden ekipman kasasından yalıtmak daha iyidir.

Radyatörün aktif yüzeylerinin dikey olarak düzenlenmesiyle ısı dağılımı iyileştirilir, çünkü bu durumda konveksiyon koşulları daha iyidir. Dikey olarak yönlendirilmiş alüminyum plakalar (kare veya dikdörtgen) şeklindeki ısı alıcıların yaklaşık boyutları, tükettikleri güce bağlı olarak, formül kullanılarak belirlenebilir.

S, plakanın bir tarafının alanıdır, cm 2 ; P, cihazda harcanan güçtür, W. 25 cm2'ye kadar alana sahip plakalar, 1-2 mm kalınlığa, 25 ila 100 cm2 2-3 mm alana sahip olabilir. 100 cm üzerinde 2 - 3 - 4 mm.

Bileşikler, köpük plastikler, köpük kauçuk içeren yarı iletken cihazlara sahip levhalar dökülürken, cihaz kasası ve çevre arasındaki termal dirençteki değişikliğin yanı sıra yakındaki devre elemanlarından cihazların ek ısınmasını artırma olasılığını dikkate almak gerekir. yüksek ısı salınımı ile. Dökme sırasındaki sıcaklık, özelliklerde belirtilen cihaz gövdesinin maksimum sıcaklığını geçmemelidir. Döküm yapılırken uçlarda cam izolatörlerin veya alet kasalarının bütünlüğünü bozacak mekanik yükler oluşmamalıdır.

Yarı iletken cihazların ekipmana hazırlanması ve montajı sürecinde üzerlerindeki mekanik ve iklimsel etkiler şartnamelerde belirtilen değerleri aşmamalıdır.

Lead'leri düzleştirirken, şekillendirirken ve keserken, gövdeye yakın kurşun bölümü bir kancaya sabitlenmelidir. Böylece iletkende eğilme veya çekme kuvvetleri oluşmaz. Kabloları oluşturmak için ekipman ve fikstürler topraklanmalıdır. Cihazın gövdesinden kurşun bükümün başlangıcına kadar olan mesafe en az 2 mm olmalıdır. 0,5 mm'ye kadar kurşun çapına sahip bükülme yarıçapı, 0,6-1 mm - en az 1 mm çapında en az 0,5 mm olmalıdır. 1 mm'den büyük çapta - 1,5 mm'den az değil.

Cihaz uçlarını lehimlemek için kullanılan havyalar düşük voltajlı olmalıdır. Kasadan veya yalıtkandan çıktının kalaylama veya lehimleme yerine olan mesafe en az 3 mm olmalıdır. Isıyı gidermek için gövde ile lehim noktası arasındaki çıkış bölümü kırmızı bakır süngerli cımbızla sıkıştırılır. Havya ucu uygun şekilde topraklanmalıdır. Lehim sıcaklığı 533 + 5 K'yi geçmiyorsa ve lehimleme süresi 3 s'den fazla değilse. o zaman bir soğutucu olmadan veya bir grup yöntemiyle (dalga, lehime daldırma vb.) lehimleme yapmak mümkündür.

Baskılı devre kartlarının fluxtan temizlenmesi sıvılarla yapılır. kaplamayı, işaretleri veya gövde malzemesini etkilemeyen (örneğin, bir alkol-benzin karışımı).

Mikrodalga cihazlarının kurulumu, nakliyesi, depolanması sürecinde onları statik elektriğin etkilerinden korumak gerekir. Logo için tüm ölçüm, test, montaj ekipmanı ve araçları güvenilir bir şekilde topraklanmıştır: yükü operatörün vücudundan çıkarmak için topraklama bilezikleri veya halkaları kullanılır. iş yerlerinin antistatik giysi, ayakkabı, masa örtüleri kullanılmaktadır.

Mikrodalga diyotlar, harici elektrikli yastıkların ve elektromanyetik alanların etkilerinden korunmalıdır. Mikrodalga diyotlar saklanmamalı veya özel koruyucu ambalaj olmadan kısa süreliğine bırakılmamalıdır. Mikrodalga diyotları ekipmana takmadan önce, ikincisi topraklanmalıdır. Mikrodalga diyot kullanan, çalışmayan veya depolanmış bir ekipman birimindeki mikrodalga yolunun giriş ve çıkışları metal tapalarla kapatılmalıdır.

Ekipmanın çalışması sırasında, mikrodalga diyotlarını, parametrelerin geri dönüşü olmayan bir şekilde bozulmasına yol açabilecek elektrikli mikrodalga aşırı yüklerinden korumak için önlemler alınmalıdır. veya diyotların tamamen arızalanması (tükenmesi). Mikrodalga aşırı yüklenmelerine karşı koruma sağlamak için ekipmanda rezonans tutucular, ferrit sınırlayıcılar ve gaz deşarjı zayıflatıcılar kullanılır.